System do spawania tandemowego Fronius

|

Wysokowydajny proces spawania tandemowego zapewnia wydajne łączenie w przypadku |

System do spawania tandemowego TPS/i TWIN Push od Fronius, są idealnym sposobem na zwiększenie wydajności.

Spawanie tandemowe na platformie spawalniczej TPS/i TWIN Push od firmy Fronius niesie ze sobą wiele korzyści nie tylko dla użytkowników. Choć dla nich wiąże się przede wszystkim ze zwiększeniem wydajności i prędkości spawania oraz większą efektywnością samej produkcji, ponieważ za jego pomocą mniej czasu traci się na przygotowania i ewentualne poprawki. Do tego jego obsługa nie jest skomplikowana i pozwala na podłączenie do sieci. System spawania wysokowydajnego TPS/i jest również kompleksowym rozwiązaniem prowadzącym do rozwoju całego procesu.

Spawanie wysokowydajne umożliwia uzyskanie spoin nie tylko o dużej objętości, ale też pozwala na przyspieszenie procesu spawania i zwiększenie wydajności. To bardzo ważne zwłaszcza w czasie łączenia wielkogabarytowych elementów albo długich spoin na przykład przy produkcji maszyn budowlanych czy części samochodowych, a także w przemyśle stoczniowym. Procesor systemu TPS/i o dużej mocy wpływa na efektywność, stabilność i niezawodność procesu tandemowego. Do tego możliwość większego wypełniania szczelin skraca czas potrzebny na przygotowanie danego elementu. Proces może przebiegać również w dokładniejszy sposób, za sprawą opcji regulacji spawania (kontrolowania oderwania kropli), a to w efekcie przyczynia się do zmniejszenia ilości odprysków, wypaczeń oraz poprawek.

Wraz z wprowadzeniem na rynek systemu TPS/i TWIN Push, Fronius udostępnił również nowe opcje regulacji i procesów. Krótkie, skoncentrowane spawanie prądem pulsacyjnym oferuje opcja PMC (Pulse Multi Control). Dzięki niej możliwe jest lepsze wtopienie oraz zwiększenie prędkości spawania. Z kolei PulseSync pozwala na wybór mocno odbiegających od siebie prędkości posuwu dla obu drutów elektrodowych. Co w efekcie umożliwia zwiększenie pola manewru i również szybkości spawania, a także lepsze dopasowanie parametrów spawania do danego elementu. Korekcja ważnych parametrów np. właściwości zajarzenia, stosunku impulsu, czy oderwania kropli odbywa się automatycznie poprzez źródło spawalnicze. Poza tym spawacz ma do dyspozycji zupełnie nowe mechanizmy regulacji. Przede wszystkim stabilizator wtopienia i długości łuku spawalniczego, które wpływają na większą stabilność procesu oraz sprawiają, że proces parametryzacji staje się prostszy. Natomiast funkcja automatycznego wyszukiwania spoiny umożliwia sprawne odnalezienie zmiennej pozycji punktu łączenia (choćby na skutek wypaczenia elementu lub nieprecyzyjnego zamocowania), przekazanie robotowi przez system spawania informacji o spoinie i wykonanie przez niego korekty.

|

| Oba odizolowane od siebie druty elektrodowe umożliwiają indywidualną regulację łuków spawalniczych |

Długi czas eksploatacji dzięki przemyślanemu systemowi

Proces TWIN oparto na spawaniu tandemowym, a dokładniej na przesuwaniu dwóch drutów elektrodowych w jednym palniku spawalniczym, który wyposażono w wspólną dyszę gazową. Dzięki elektrycznej izolacji możliwe jest regulowanie łuku spawalniczego i korelacja oraz synchronizacja także, kiedy mają one różne wartości mocy. System TWIN Push posiada nie tylko dwa źródła spawalnicze, ale też urządzenie, które pozwala zsynchronizować spawanie i pełni funkcję interfejsu będącego kompatybilnym z każdą marką robotów - TWIN Controller. Na system spawania składają się zatem palnik spawalniczy, kompaktowy podajnik drutu, a także układ chłodzenia oraz wiązka uchwytu.

W celu dłuższej eksploatacji elementów, które ulegają szybkiemu zużyciu firma Fronius skupiła się na poprawieniu chłodzenia palnika spawalniczego. Dodatkowo specjalny system czyszczenia palnika, Robacta TSS/i TorchServiceStation umożliwia dokładne oczyszczanie go poprzez zastosowanie takich metod jak czyszczenie wysokociśnieniowe, szczotkowe i magnetyczne oraz z wykorzystaniem frezu. Pozwala to wydłużyć okres użytkowania elementów i tym samym zmniejszyć koszt całkowity.

Z kolei wykorzystanie stacji wymiany palników spawalniczych TX TWIN przyczyniło się do podwyższenia wydajności systemu spawania. Zastosowanie konsoli pozwoliło zautomatyzować wymianę między korpusami palników spawalniczych w wariantach TWIN i Single. Umożliwia to spawanie tym samym systemem z palnikiem spawalniczym, ale z mniejszym korpusem typu Single, co jest przydatne zwłaszcza w przypadku spawania trudno dostępnych miejsc. Co ważne proces może odbywać się nawet w czasie nocnej zmiany, ponieważ korpusy palników spawalniczych może samodzielnie zmieniać robot.

Źródło: Fronius

- Raport Tokarki CNC i Centra tokarskie - przegląd rynku 2020

- Raport prasy krawędziowe - przegląd rynku 2020

- Kalendarium - przegląd targów przemysłowych 2024

- Branża formierska na Targach INNOFORM®

- ITM Industry Europe - potrójna siła przemysłu

- Żuraw obrotowy w ofercie Weni Solution

- Maszyny używane: Nowe drogi w produkcji przewodów rurowych

- Zwiększenie produktywności dzięki laserom Prima Power 2D

- Dynamika przemysłu w marcu 2024 roku

- Weź udział w Material Forum 2024

- Tajwan dla inteligentnej produkcji w Polsce

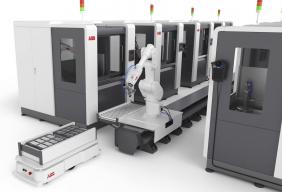

Zrobotyzowane cele do obróbki metali OmniVance™

Kładąc podwaliny pod fabrykę przyszłości, firma ABB podczas targów Automatica 2022...

Zrobotyzowane cele do obróbki metali OmniVance™

Kładąc podwaliny pod fabrykę przyszłości, firma ABB podczas targów Automatica 2022...

METAL FACH wybiera technologię Valk Welding

Firma Metal-Fach, jeden z wiodących producentów maszyn rolniczych w Polsce, nawiąz...

METAL FACH wybiera technologię Valk Welding

Firma Metal-Fach, jeden z wiodących producentów maszyn rolniczych w Polsce, nawiąz...

Ekspansja liderów innowacji na ITM Industry Europe

Na zbliżające się Targi ITM INDUSTRY EUROPE czekają wszyscy zainteresowani nowymi technol...

Ekspansja liderów innowacji na ITM Industry Europe

Na zbliżające się Targi ITM INDUSTRY EUROPE czekają wszyscy zainteresowani nowymi technol...

Dni Spawania 2021 w KUKA

Odwiedź siedzibę KUKA w dniach 21-23 września 2021 roku, by poznać KUKA.Sim 4.0 WeldingAd...

Dni Spawania 2021 w KUKA

Odwiedź siedzibę KUKA w dniach 21-23 września 2021 roku, by poznać KUKA.Sim 4.0 WeldingAd...

Spawanie laserowe zbiorników - kompleksowe rozwiązanie

W celu zoptymalizowania cięcia laserowego i spawania, ważne jest dostosowanie projektu da...

Spawanie laserowe zbiorników - kompleksowe rozwiązanie

W celu zoptymalizowania cięcia laserowego i spawania, ważne jest dostosowanie projektu da...

Przemysłowa Wiosna STOM 2024 zapowiada się imponująco

W 2024 Przemysłowa Wiosna będzie największa w historii! Powierzchnia wystawiennicza targ&...

Przemysłowa Wiosna STOM 2024 zapowiada się imponująco

W 2024 Przemysłowa Wiosna będzie największa w historii! Powierzchnia wystawiennicza targ&...